Перистальтические насосы - справочная информация

Перистальтические насосы относятся к насосам объемного типа и используются для перекачивания веществ с мелкими абразивными частицами и большой вязкости в промышленности и лабораториях. Часто используются для дозирования.

Максимальная производительность для этого типа насосов составляет до 120 м3/ч (напрямую зависит от размеров насоса). Они могут создавать напор от минимальных значений до 200 метров (20 бар). Их также называют шланговыми насосами, а на английском языке – hose pump или peristaltic pump. Точное время их появления неизвестно, но первые модели относятся к началу 1950-х годов. Первопроходцами в этой области были компании Graco (США), ASF Thomas (Германия), Watson-Marlow (Великобритания), Welco (Япония), Brightwell (Канада), которые до сих пор изобретают новые типы, выпускают и совершенствуют эту продукцию.

Своё название эти насосы получили от биологического процесса живых организмов – перистальтики. В частности, такой процесс наблюдается в кишечнике, который сокращениями гладкой мускулатуры и уменьшением диаметра продвигает своё содержимое вперёд. Этот же принцип используется и в насосах. Размеры и мощность этих насосов варьируют от небольших моделей, которые помещаются в руке, до крупных промышленных машин.

Перистальтические насосы могут использовать трубки или шланги. Трубки могут быть только малых диаметров. Эта особенность исходит из физических свойств материалов, которые используются для производства трубок и шлангов. При увеличении диаметра, они не позволят создать необходимое давление для продавливания вязкой среды. При этом шланги с кордовой компоновкой позволяют создавать насосы, работающие с большими сечениями.

Рис. 1 – Разнообразие форм перистальтических насосов

Рис. 1 – Разнообразие форм перистальтических насосов

Рис. 2 – Размеры шланговых насосов могут быть разными: от лабораторного малыша до промышленного гиганта

Рис. 2 – Размеры шланговых насосов могут быть разными: от лабораторного малыша до промышленного гиганта

Принцип действия и устройство перистальтических насосов

В общем виде шланговый перистальтический насос устроен следующим образом:

- Ротор, насаженный на вал, приводится в движение от электродвигателя через редуктор или напрямую.

- К гибкому С-образному трубному гибкому каналу насоса через фланцы подводятся входной и выходной шланги.

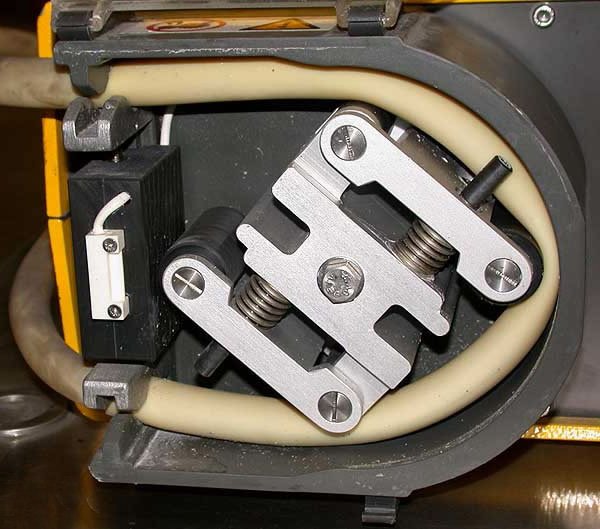

- На роторе закреплены два башмака (см. рис. 2). Условно назовём их башмак 1 и башмак 2. Когда при вращении ротора башмак 1 сдавливает шланг и скользит по его поверхности, по ходу движения этого башмака среда продвигается вперёд. Сзади хода башмака 1 образуется вакуум, который подтягивает новую порцию жидкости. И так первый башмак проталкивает порцию жидкости до выходного отверстия из трубки. Когда он переходит в режим свободного хода, цикл продолжает башмак 2.

Рис. 3 – Устройство перистальтического насоса с составным корпусом

Рис. 3 – Устройство перистальтического насоса с составным корпусом

В конструкции насоса используются не только башмаки, но также и ролики. При использовании роликов, поверхность шланга или трубки не перегревается от трения. Также эти детали могут быть закреплены либо жестко, либо с независимой пружинной подвеской. Это позволяет предохранить стенку гибкой трубки от продавливания при перекачивании жидкостей с твердыми частицами разных размеров. Количество роликов или башмаков может быть различным: минимально – 2, чаще до 8, но их может быть и больше. Количество может быть четным либо нечетным. При большом количестве этих элементов пульсация потока возрастает, но каждый импульс становится значительно слабее. Также с увеличением количество роликов или башмаков существенно падает производительность насоса, потому что полезный объём трубки отбирается областями пережима.

Конструктивно шланг представляет собой гибкую трубку, на поверхностях которой может использоваться особое покрытие, а внутри её материала может быть применено армирование. Для этого типа насосов различают шланги и трубки. Трубками называют изделия из однородного материала, а шлангами – армированные и составные образцы. Трубка или шланг в корпусе укладываются в специальную неглубокую канавку, которая называется треком. На некоторых моделях возможны шланги, отвечающие своей формой сложной форме трека.

Рабочая часть шлангового насоса называется головкой, и этот узел может быть конструктивно исполнен в двух типах: прямом и поворотном. При прямом типе шланг или трубка распрямлен или изогнут незначительно, при поворотном типе – шланг изогнут С-образно. Производительность насосов с поворотной головкой намного выше, потому что объём захватываемой жидкости значительно больше. Также поворотная головка позволяет создать насос компактных размеров.

Корпус насоса может быть составным или цельным. Цельный корпус применяется на насосах малых размеров, в которых головка может быть быстро сменена. Составной корпус состоит из самого корпуса и крышки, он используется на моделях, которые требуют частого обслуживания и замены изношенных деталей. На крышке может быть расположено смотровое окошко, которое позволяет оператору вовремя отследить поломку ротора или разрыв шланга.

Перистальтические насосы с небольшой силой пульсации, малой массой и скоростью работы могут быть установлены на ножках. Крупные промышленные модификации обычно устанавливаются на жесткую раму из уголка, которая прикручивается к станине или постаменту.

Управление насосом осуществляется посредством кнопок включения и выключения, а также при помощи регулятора оборотов. Существуют также автоматизированные модели с блоком электроники, которые регулирует частоту вращения ротора, крутящий момент. Насосы могут оснащаться различными датчиками, способными быстро остановить работу при попадании в трубку крупного твердого фрагмента, либо при её разрыве. И разрыва шланга является единственной причиной утечки, так как перистальтические насосы не имеют торцевых уплотнений.

Сфера использования

В силу своих конструктивных особенностей, этот тип насосов создаёт сильную пульсацию на выходе. Для того, что компенсировать импульсы и создать равномерный поток, необходимо использовать демпферы пульсации. С их помощью можно снизить импульс до 98%. Это явление позволяет использовать перистальтические шланговые насосы в хирургии для того, чтобы имитировать пульс человеческого сердца в момент пересадки этого органа. Уровень пульсации, однако, у этого типа насосов намного выше, чем у мембранных пневматических насосов. Они используются в следующих сферах:

- Медицина. В частности на станциях переливания крови.

- Химическая промышленность.

- Нефтегазовая промышленность.

- Любое производство, где требуется дозирование материала при конвейерном выпуске продукции.

- Бактериологическая область.

- Системы очистки жидкостей.

- Сельское хозяйство.

- Атомная энергетика.

- Аэрокосмическая отрасль.

- Пищевая промышленность.

Рис. 4 – Пример использования перистальтического насоса на очистном сооружении

Рис. 4 – Пример использования перистальтического насоса на очистном сооружении

Преимущества перистальтических насосов

- Благодаря отсутствию биений и постоянных вибраций может использоваться для перекачивания жидкостей, которые могут разделяться на фракции под воздействием этих факторов (например, суспензий). Также это свойство может быть использовано для перекачивания химических веществ, разлагающихся при ударах или вибрациях.

- Части насоса не контактируют с агрессивными жидкостями. Единственная часть, контактирующая с перекачиваемой средой – это шланг, поэтому его изготавливают из очень стойких материалов.

- Благодаря постоянному диаметру трубки или шланги, а также интегральному характеру работы, может использоваться на производствах в качестве дозирующего устройства с точностью до 0.5% (например, там, где требуется наносить клей равномерными порциями)

- При использовании перистальтического насоса невозможен ток жидкости в обратном направлении, из одной системы в другую, т.к. он в любой момент времени пережимает шланг или трубку.

- Позволяет сохранить стерильность перекачиваемой жидкости.

- Насос можно быстро перенастроить на перекачивание жидкости с другими свойствами путём смены трубки или шланга.

- Работа всухую не может повредить насос, потому что шланги не перегреваются от взаимодействия с роликами или каблуками.

- Возможность работы в двух направлениях – просто измените направление вращения мотора.

- Этот тип насосов может использоваться для перекачивания грязных жидкостей или же жидкостей, содержащих твердые частицы, потому что в них нет клапанов, которые могут забиться.

- Такой насос может работать в любом положении в пространстве.

- Возможность регулировать скорость перекачивания в широком диапазоне.

- Простые и дешевые в ремонте, содержат небольшое количество деталей. Трубки можно считать расходным материалом, но это компенсируется их низкой стоимостью.

- При оптимальной скорости вращения двигателя может использоваться круглосуточно.

- Быстрый ремонт и высокий коэффициент готовности.

Рис. 5 – Перистальтический насос с нестандартной рабочей головкой

Рис. 5 – Перистальтический насос с нестандартной рабочей головкой

Недостатки

- Из-за термопластичных материалов рабочей трубки они не могу использоваться для перекачивания жидких сред с температурой более 90 градусов по Цельсию.

- Нагнетаемое давление также ограничено. Для устройств с трубкой это 0.7 МПа, для устройств со шлангом до 20 бар (2 МПа).

- Для продавливания вязких сред необходим мощный электромотор, который требует надежного крепления на станине.

- КПД шланговых насосов не очень высок.

- Чтобы выдержать прижим трубки или шланга к корпусу, стенки насоса должны быть достаточно толстыми. Это ведёт к увеличению массы устройства, что ограничивает сферу его использования.

- Высокий показатель вязкости жидкости приводит к потерям скорости перекачивания и увеличению расхода электричества.

- Перистальтические насосы редко используются для перекачки сильно агрессивных сред, потому что трубка, выдерживающая большое количество перегибов и устойчивая к этим средам слишком дорога в производстве.

- Требуют постоянного мониторинга состояния шланга или трубки.

- После длительного простоя трубка может покрыться трещинами или пересохнуть (актуально не для всех материалов)

- Из-за большой нагрузки при перекачке слишком вязких жидкостей, возможен перегрев и преждевременный выход из строя мотора.

- Перекачка жидкостей с твердыми частицами возможна, но она приводит к преждевременному износу шланга или трубки.

- Усталость шланга снижает силу потока. Для поддержки постоянной силы потока необходима профилактическая замена трубки или шланга.

- Сечение трубки или шланга также ограничено размерами электромотора, который должен продавливать жидкость. Для слишком большого внутреннего диаметра необходим двигатель огромных размеров, что сделает использование такого насоса нецелесообразным.